Dicas para Construção de Calçadas

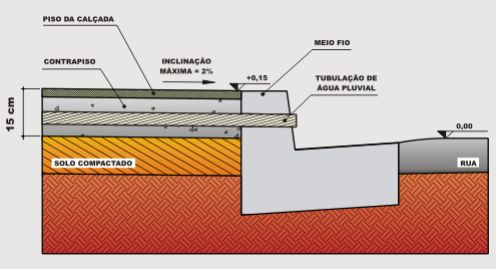

Os passeios devem ter superfície regular, contínua, firme e antiderrapante em qualquer condição climática, executados sem mudanças abruptas de nível ou inclinações que dificultem a circulação dos pedestres. Observe os níveis dos vizinhos, para que haja concordância entre as calçadas já executadas, desde que a inclinação longitudinal acompanhe o greide da via e a inclinação transversal seja de 2% em direção à sarjeta.

As tampas das concessionárias (rede de água, esgoto e telefonia) devem ficar livres para visita e manutenção. O piso construído na calçada não poderá obstruir estas tampas, nem formar degraus ou ressaltos com elas.

Atenção: Nenhum degrau poderá ser feito na calçada! As rampas para acesso de veículos ou demais nivelamentos entre a calçada e a edificação deverão ser acomodados na parte interna do terreno. É proibido por lei, construir rampas para veículos na faixa da calçada, porque atrapalham a circulação dos pedestres, principalmente aqueles com dificuldade de locomoção.

Segundo a Lei Municipal nº 7.485/98 – Plano Diretor, as guias rebaixadas para acesso de veículos não devem ser executadas com extensão superior a 3,50m por lote situado nas ruas e 5,00m por lote situado nas avenidas (vias arteriais e estruturais). Nas edificações coletivas é permitido um rebaixamento da guia de 3,00m por pavimento de estacionamento, com no mínimo 5 (cinco) vagas por pavimento.

Na área de acesso aos veículos, a concordância entre o nível da calçada e o nível do leito carroçável na rua, decorrente do rebaixamento do meio-fio, deverá ocorrer numa faixa de até 0,85m na seção transversal.

Todas as calçadas devem apresentar inclinação de 2% no sentido transversal, em direção ao meio-fio e à sarjeta, para escoamento de águas pluviais. Isso significa que a cada metro de calçada construída em direção à rua, deve haver declividade de 2,0cm, de acordo com a norma técnica de acessibilidade (NBR 9050/94 da ABNT).

Durante a execução desse caimento, utilize réguas de madeira e linhas esticadas para auxiliar no controle dos níveis do piso (gabarito). O lançamento de água da chuva deve ser feito por meio de tubulação, passando por baixo da calçada (contrapiso) e conduzido até a sarjeta.

Deverão ser executadas no meio-fio das esquinas, rampas de acesso para pessoas com deficiência, com largura de 1,20m a 1,50m a partir do desenvolvimento da curva e abas laterais de 0,50m junto ao meio-fio.

Alguns tipos de pisos são recomendados para revestimento de calçadas:

Concreto Alisado

Este tipo de calçada é feito por uma base de concreto, que recebe acabamento de argamassa alisada:

- O terreno deverá ser nivelado e apiloado (compactado), removendo tocos e raízes;

- Fazer lastro de brita com espessura mínima de 3,0cm;

- Dividir a área em placas de no máximo 2,0m², com juntas de dilatação feitas com ripas de madeira;

- Montar tela armada com vergalhão CA-60 (4,2mm; malha 10x10cm) no trajeto de entrada da garagem, para aumentar a resistência no caso de sobrecarga de tráfego no acesso de veículos;

- Executar o concreto com traço 1:4:8 (1 parte de cimento, 4 partes de areia e 8 partes de brita), e espessura mínima de 5,0cm. Atenção: misturar os materiais até obter uma massa de aspecto homogêneo, acrescentando água aos poucos, mas sem que fique encharcada;

- Sobre o concreto nivelado e ainda úmido, lançar uma camada com espessura mínima de 1,5cm de argamassa com traço 1:3 (1 parte de cimento e 3 partes de areia), dando acabamento final com o uso de desempenadeira de madeira;

- Manter o piso úmido por 4 dias, evitando o trânsito sobre a calçada.

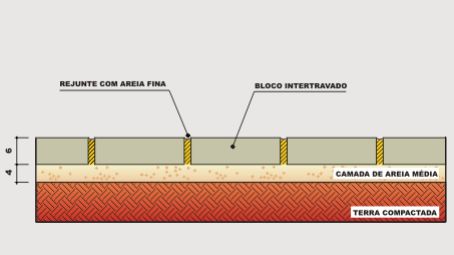

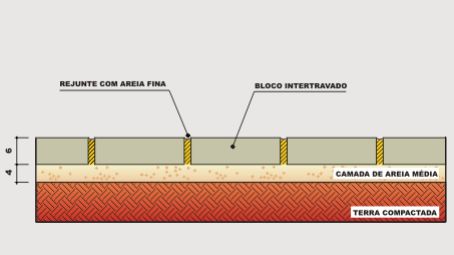

Piso Intertravado / Blocos de Concreto

O piso intertravado é montado por peças de concreto em formato retangular (20x10), encontrados em diferentes espessuras que variam de acordo com a resistência necessária: 6cm, 8cm ou 10cm.

Os blocos de concreto devem estar em conformidade com as Normas Brasileiras NBR-9780 e NBR-9781, sem apresentar fissuras, vazios, bordas quebradas ou rebarbas, devem ter cantos vivos e cor uniforme, com pigmentos que resistam à alcalinidade do cimento, à exposição aos raios solares e às intempéries:

- O terreno deverá ser nivelado e apiloado, com compactador tipo “sapo”, removendo tocos e raízes;

- Os blocos de concreto serão assentados sobre uma camada de areia média, esparramada e sarrafeada, sem ser compactada, com espessura uniforme 4,0 a 5,0cm em toda a área;

- O corte das peças deverá ser executado com serra circular, munida de disco abrasivo;

- As juntas devem ser regulares, com espessura de aproximadamente 3,0mm, feitas com espaçadores e mantidas por linhas longitudinais e transversais esticadas;

- Peças trincadas devem ser substituídas;

- Após o assentamento, proceder a compactação inicial com vibrocompactador de placa, pelo menos 2 vezes e em direções opostas, com sobreposição de percursos;

- Fazer o rejuntamento das peças com areia fina (grãos menores do que 2,5mm), bem seca e sem impurezas, espalhada sobre os blocos de concreto numa camada fina, utilizando uma vassoura até preencher completamente as juntas;

- Realizar novamente a compactação, com pelo menos 4 passadas em diversas direções.

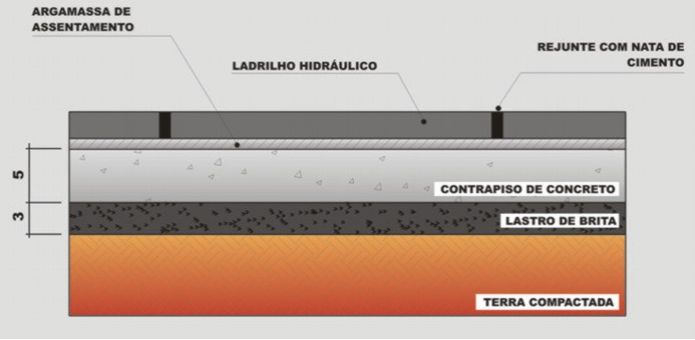

Ladrilho Hidráulico

As peças do ladrilho hidráulico podem ser encontradas em diversas opções de cores e desenhos, sendo compostas de cimento, pó de mármore e pigmentos, com dimensões de 20x20cm, 30x30cm ou 40x40cm.

- O terreno deverá ser nivelado e apiloado (compactado), removendo tocos e raízes;

- Fazer lastro de brita com espessura mínima de 3,0cm;

- Dividir a área em placas de no máximo 2,0m², com juntas de dilatação feitas com ripas de madeira, buscando coincidir com as juntas dos ladrilhos;

- Montar tela armada com vergalhão CA-60 (4,2mm; malha 10x10cm) no trajeto de entrada da garagem, para aumentar a resistência no caso de sobrecarga de tráfego no acesso de veículos;

- Executar o contrapiso de concreto com traço 1:4:8 (1 parte de cimento, 4 partes de areia e 8 partes de brita), e espessura mínima de 5,0cm;

- Aplicar sobre o contrapiso, uma camada de argamassa de assentamento com traço 1:3 (1 parte de cimento e 3 partes de areia);

- Polvilhar cimento seco em pó sobre a argamassa, na proporção de 1 kg/m²;

- Assentar os ladrilhos um a um, sempre molhando a parte inferior antes da colocação, e batendo levemente com o cabo do martelo, protegido por um pano;

- Limpar as peças com espuma ou pano úmido, logo após o assentamento;

- Executar o rejunte com nata de cimento.

Piso de alta resistência tipo granilite

Esse tipo de piso é geralmente executado pela empresa que fornece o produto, pois precisa de uma técnica especial para execução, podendo ser encontrado em diversas cores:

- O terreno deverá ser nivelado e apiloado (compactado), removendo tocos e raízes;

- Fazer lastro de brita com espessura mínima de 3,0cm;

- Dividir a área em placas de no máximo 2,0m², com juntas de dilatação feitas com ripas de madeira;

- Montar tela armada com vergalhão CA-60 (4,2mm; malha 10x10cm) no trajeto de entrada da garagem, para aumentar a resistência no caso de sobrecarga de tráfego no acesso de veículos;

- Executar o contrapiso de concreto com traço 1:3:6 (1 parte de cimento, 3 partes de areia e 6 partes de brita), e espessura mínima de 8,0cm;

- Sobre o concreto nivelado, lançar uma camada de regularização com traço 1:3 (1 parte de cimento e 3 partes de areia) e espessura de 3,0cm;

- Aplicar a argamassa de alta resistência na espessura de 1,0cm, com juntas de dilatação plástica, afastadas em quadros de 1,0x1,0m ou no máximo com 4,0m² de área, para evitar trincas;

- Uma máquina especial faz o polimento do piso para dar o acabamento antiderrapante.

- Existe também o granilite fornecido em placas de 40x40cm, com espessura de 3,0cm, que deve ser assentado sobre um lastro de concreto e a camada de regularização, e rejuntado em seguida.

Petit Pavet / Mosaico Português

Devido à forma de assentamento das pedras e da variedade de cores (preto, branco, vermelho, amarelo e cinza), o mosaico português permite diferentes desenhos, mas apresenta maior necessidade de reparo, portanto só deve ser utilizado em áreas com constante manutenção.

- Elaborar projeto de posicionamento das pedras (desenho e coloração);

- Verificar padrão das pedras, para garantir dimensões uniformes com aproximadamente 3x3cm, e altura entre 4,0 e 6,0cm;

- O terreno deverá ser nivelado e apiloado (compactado), removendo tocos e raízes;

- Assentar as pedras sobre “farofa” (argamassa seca) de traço 1:3 (1 parte de cimento e 3 partes de areia úmida), com espessura de 8,0 a 10,0cm;

- As pedras devem ficar travadas umas contra as outras, com o menor vão possível entre elas;

- Após o assentamento, deverá ser espalhada e varrida sobre o masaico, outra “farofa” de traço 1:2 (1 parte de cimento e 2 partes de areia), preenchendo todos os vãos entre as pedras;

- Apiloar as pedras com soquete leve de tábua larga, para nivelar o piso;

- Regar a superfície com pouca água, utilizando vassoura, sem remover a argamassa do rejunte;

- No dia seguinte, jogar água abundantemente;

- Manter o piso úmido por 5 dias, evitando o trânsito sobre a calçada;

- Caso haja necessidade de remover manchas ou crostas de argamassa sobre as pedras, o piso poderá ser lavado com ácido muriático após 7 dias da conclusão da calçada.

Redes Sociais